一般來說,一個良好的

PCBA焊錫形成,其焊錫結合力最脆弱的地方為IMC(Inter-Metallic Compound)層,IMC層是一種金屬化合物,IMC更為形成良好焊接的必然物。深圳宏力捷之前將IMC層形容為男女結合后所延下的小孩,這里你可以將這層IMC想像成黏合磚塊與磚塊之間的水泥,它起到接合兩種不同磚塊的目的,IMC也是一樣,如果沒有這層IMC就無法在兩種不同的金屬間形成良好的焊接,

但這層IMC卻也是整個焊接結構中最脆弱的地方,想像磚墻受到撞擊時,大部分會從水泥處裂開,IMC層也是一樣,所以才會說如果焊錫受到應力影響時,一般會最先從IMC層裂開。

那如果水泥涂得不好或涂得不均勻,部份有涂到、部份未涂到或是IMC層長得太厚或太薄,是不是會影響磚塊間的結合力呢?答案是肯定的,如果發現零件焊錫斷裂在IMC層,就得進一步分析IMC層長得好不好,一般判斷的標淮就是看IMC層是否連續,是否均勻分布,通常會采用切片(cross-section)并利用高倍顯微鏡來加以觀察,并輔以EDX查看元素分析做進一步判斷。

一般來說,如果PCB的焊墊/焊盤或電子零件焊腳的表面處理(finished)有氧化發生時,就會造成IMC層長不出來或部份地方長不出IMC。另外,回焊爐溫如果加熱不足時也可能造成類似現象。

至于IMC層長得太厚或太薄,雖然也會影響到焊錫結合力,但這已經與SMT的生產制程沒有不太關系了,SMT制程基本上只要確保IMC有長出來且長得均勻就算完成任務,因為IMC層會隨著時間與熱量的累積而越長越厚,當IMC長得太厚時強度反而會變差,變得容易脆裂,這就有點像磚塊與磚塊之間的水泥一樣,適量的水泥厚度可以將不同的磚塊緊密的結合在一起,但水泥如果太厚反而容易被從水泥處推倒,這也可以說明,為何大部分產品使用一段長時間后其信賴度會變差。

深圳宏力捷后來還是一直被追問,到底IMC層應該多厚才是理想的厚度?深圳宏力捷會以現在的銅錫或銅鎳化合物,其最佳厚度應該在1~3u",但一般厚度只要在1~5u"都是可以接受的。

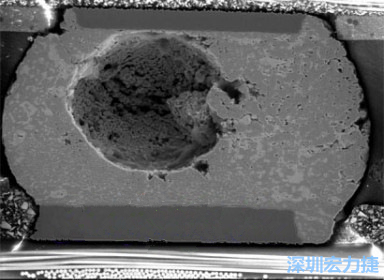

另外一個SMT制程中可能出現且影響焊錫強度的因素是焊錫中殘留有氣泡孔洞(Void),這些孔洞是因為焊錫在熔融狀態時無法及時逃逸出焊錫的空氣或助焊劑揮發物,等到焊錫冷卻后被包覆于其中所形成,判斷是否為包風孔洞有兩個非常明顯的特征:

1、其內表面光滑。

2、在焊錫中呈現出圓形狀。

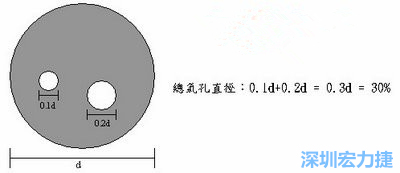

孔洞越大當然越不利焊錫強度,中空的蓮藕怎么能耐折,但是孔洞又很難在焊接過程中完全避免,尤其是有大量焊錫的BGA或QFN、LGA等零件,那規定一定比率下的孔洞可以接受就得了,日后技術進步了改規格就是了,依據IPC-7095B及IPC-A-610D之后版本的要求,BGA錫球的總孔洞直徑不可以超過錫球總直徑的25%,大部分電子廠也都以此來判定孔洞的可允收率。日后如有修改請以最新的規格為淮。

所以,只有當發現IMC長不出來或IMC與界面間有分布不均勻現象發生時才跟SMT的品質或制程有正相關性。這個相關性可能跟回焊爐(reflow oven)的熱量不足有關,也可能跟PCB的表面處理不佳或儲存環境有關,也可能與電子零件的品質相關,這個需要得到更多的切片與元素分析才能判斷。

現在你應該也是專家了,下次要是再碰到有焊錫破裂的問題,請不要馬上就跑來質詢深圳宏力捷了,請自己先稍微做點功課。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料