深圳宏力捷電子是一家專業(yè)從事電子產(chǎn)品設(shè)計(layout布線設(shè)計)的PCB設(shè)計公司,主要承接多層、高密度的PCB設(shè)計畫板業(yè)務(wù)。擁有平均超過10年工作經(jīng)驗(yàn)的PCB設(shè)計團(tuán)隊(duì),能熟練運(yùn)用市場主流PCB設(shè)計軟件,專業(yè)高效溝通保證PCB設(shè)計進(jìn)度,助您早一步搶占市場先機(jī)!接下來為大家介紹PCB設(shè)計去耦電容的擺放技巧。

問:為什么去耦電容就近擺放呢?

答:因?yàn)樗杏行О霃脚叮诺倪h(yuǎn)了失效的。

電容去耦的一個重要問題是電容的去耦半徑。大多數(shù)PCB設(shè)計資料中都會提到電容擺放要盡量靠近芯片,多數(shù)PCB設(shè)計資料都是從減小回路電感的角度來談這個擺放距離問題。

確實(shí),減小電感是一個重要原因,但是還有一個重要的原因大多數(shù)PCB設(shè)計資料都沒有提及,那就是電容去耦半徑問題。如果電容擺放離芯片過遠(yuǎn),超出了它的去耦半徑,電容將失去它的去耦的作用。

理解去耦半徑最好的辦法就是考察噪聲源和電容補(bǔ)償電流之間的相位關(guān)系。當(dāng)芯片對電流的需求發(fā)生變化時,會在電源平面的一個很小的局部區(qū)域內(nèi)產(chǎn)生電壓擾動,電容要補(bǔ)償這一電流(或電壓),就必須先感知到這個電壓擾動。

信號在介質(zhì)中傳播需要一定的時間,因此從發(fā)生局部電壓擾動到電容感知到這一擾動之間有一個時間延遲。同樣,電容的補(bǔ)償電流到達(dá)擾動區(qū)也需要一個延遲。因此必然造成噪聲源和電容補(bǔ)償電流之間的相位上的不一致。

特定的電容,對與它自諧振頻率相同的噪聲補(bǔ)償效果最好,我們以這個頻率來衡量這種相位關(guān)系。

當(dāng)擾動區(qū)到電容的距離達(dá)到時,補(bǔ)償電流的相位為,和噪聲源相位剛好差180度,即完全反相。此時補(bǔ)償電流不再起作用,去耦作用失效,補(bǔ)償?shù)哪芰繜o法及時送達(dá)。為了能有效傳遞補(bǔ)償能量,應(yīng)使噪聲源和補(bǔ)償電流的相位差盡可能的小,最好是同相位的。距離越近,相位差越小,補(bǔ)償能量傳遞越多,如果距離為0,則補(bǔ)償能量百分之百傳遞到擾動區(qū)。這就要求噪聲源距離電容盡可能的近,要遠(yuǎn)小于。實(shí)際應(yīng)用中,這一距離最好控制在<!--[endif]-->之間,這是一個經(jīng)驗(yàn)數(shù)據(jù)。

例如:

0.001uF陶瓷電容,如果安裝到電路板上后總的寄生電感為1.6nH,那么其安裝后的諧振頻率為125.8MHz,諧振周期為7.95ps。假設(shè)信號在電路板上的傳播速度為166ps/inch,則波長為47.9英寸。電容去耦半徑為47.9/50=0.958英寸,大約等于2.4厘米。

本例中的電容只能對它周圍2.4厘米范圍內(nèi)的電源噪聲進(jìn)行補(bǔ)償,即它的去耦半徑2.4厘米。不同的電容,諧振頻率不同,去耦半徑也不同。對于大電容,因?yàn)槠渲C振頻率很低,對應(yīng)的波長非常長,因而去耦半徑很大,這也是為什么我們不太關(guān)注大電容在電路板上放置位置的原因。對于小電容,因去耦半徑很小,應(yīng)盡可能的靠近需要去耦的芯片,這正是大多數(shù)PCB設(shè)計資料上都會反復(fù)強(qiáng)調(diào)的,小電容要盡可能近的靠近芯片放置。

PCB布局時去耦電容擺放技巧與安裝

一、尖峰電流的抑制方法

1、在電路板布線上采取措施,使信號線的雜散電容降到最小;

2、 另一種方法是設(shè)法降低供電電源的內(nèi)阻,使尖峰電流不至于引起過大的電源電壓波動;

3、 通常的作法是使用去耦電容來濾波,一般是在電路板的電源入口處放一個1uF~10uF的去耦電容,濾除低頻噪聲;在電路板內(nèi)的每一個有源器件的電源和地之間放置一個0.01uF~0.1uF的去耦電容(高頻濾波電容),用于濾除高頻噪聲。濾波的目的是要濾除疊加在電源上的交流干擾,但并不是使用的電容容量越大越好,因?yàn)閷?shí)際的電容并不是理想電容,不具備理想電容的所有特性。

去耦電容的選取可按C=1/F計算,其中F為電路頻率,即10MHz取0.1uF,100MHz取0.01uF。一般取0.1~0.01uF均可。

放置在有源器件傍的高頻濾波電容的作用有兩個,其一是濾除沿電源傳導(dǎo)過來的高頻干擾,其二是及時補(bǔ)充器件高速工作時所需的尖峰電流。所以電容的放置位置是需要考慮的。

二、PCB布局時去耦電容擺放技巧

實(shí)際的電容在低于Fr的頻率呈現(xiàn)容性,而在高于Fr的頻率上則呈現(xiàn)感性,所以電容更象是一個帶阻濾波器。

10uF的電解電容由于其ESL較大,F(xiàn)r小于1MHz,對于50Hz這樣的低頻噪聲有較好的濾波效果,對上百兆的高頻開關(guān)噪聲則沒有什么作用。

電容的ESR和ESL是由電容的結(jié)構(gòu)和所用的介質(zhì)決定的,而不是電容量。通過使用更大容量的電容并不能提高抑制高頻干擾的能力,同類型的電容,在低于Fr的頻率下,大容量的比小容量的阻抗小,但如果頻率高于Fr,ESL決定了兩者的阻抗不會有什么區(qū)別。

電路板上使用過多的大容量電容對于濾除高頻干擾并沒有什么幫助,特別是使用高頻開關(guān)電源供電時。另一個問題是,大容量電容過多,增加了上電及熱插拔電路板時對電源的沖擊,容易引起如電源電壓下跌、電路板接插件打火、電路板內(nèi)電壓上升慢等問題。

電容去耦的一個重要問題是電容的去耦半徑。大多數(shù)PCB設(shè)計資料中都會提到電容擺放要盡量靠近芯片,多數(shù)PCB設(shè)計資料都是從減小回路電感的角度來談這個擺放距離問題。確實(shí),減小電感是一個重要原因,但是還有一個重要的原因大多數(shù)PCB設(shè)計資料都沒有提及,那就是電容去耦半徑問題。如果電容擺放離芯片過遠(yuǎn),超出了它的去耦半徑,電容將失去它的去耦的作用。

理解去耦半徑最好的辦法就是考察噪聲源和電容補(bǔ)償電流之間的相位關(guān)系。當(dāng)芯片對電流的需求發(fā)生變化時,會在電源平面的一個很小的局部區(qū)域內(nèi)產(chǎn)生電壓擾動,電容要補(bǔ)償這一電流(或電壓),就必須先感知到這個電壓擾動。信號在介質(zhì)中傳播需要一定的時間,因此從發(fā)生局部電壓擾動到電容感知到這一擾動之間有一個時間延遲。同樣,電容的補(bǔ)償電流到達(dá)擾動區(qū)也需要一個延遲。因此必然造成噪聲源和電容補(bǔ)償電流之間的相位上的不一致。

特定的電容,對與它自諧振頻率相同的噪聲補(bǔ)償效果最好,我們以這個頻率來衡量這種相位關(guān)系。

當(dāng)擾動區(qū)到電容的距離達(dá)到時,補(bǔ)償電流的相位為,和噪聲源相位剛好差180度,即完全反相。此時補(bǔ)償電流不再起作用,去耦作用失效,補(bǔ)償?shù)哪芰繜o法 及時送達(dá)。為了能有效傳遞補(bǔ)償能量,應(yīng)使噪聲源和補(bǔ)償電流的相位差盡可能的小,最好是同相位的。距離越近,相位差越小,補(bǔ)償能量傳遞越多,如果距離為0,則補(bǔ)償能量百分之百傳遞到擾動區(qū)。這就要求噪聲源距離電容盡可能的近,要遠(yuǎn)小于。實(shí)際應(yīng)用中,這一距離最好控制在(λ/40 -λ/50)之間,這是一個經(jīng)驗(yàn)數(shù)據(jù)。

例如:

0.001uF陶瓷電容,如果安裝到電路板上后總的寄生電感為1.6nH,那么其安裝后的諧振頻率為125.8MHz,諧振周期為7.95ps。假設(shè)信號在電路板上的傳播速度為166ps/inch,則波長為47.9英寸。電容去耦半徑為47.9/50=0.958英寸,大約等于2.4厘米。

本例中的電容只能對它周圍2.4厘米范圍內(nèi)的電源噪聲進(jìn)行補(bǔ)償,即它的去耦半徑2.4厘米。不同的電容,諧振頻率不同,去耦半徑也不同。對于大電容,因?yàn)槠渲C振頻率很低,對應(yīng)的波長非常長,因而去耦半徑很大,這也是為什么我們不太關(guān)注大電容在電路板上放置位置的原因。對于小電容,因去耦半徑很小,應(yīng)盡可能的靠近需要去耦的芯片,這正是大多數(shù)PCB設(shè)計資料上都會反復(fù)強(qiáng)調(diào)的,小電容要盡可能近的靠近芯片放置。

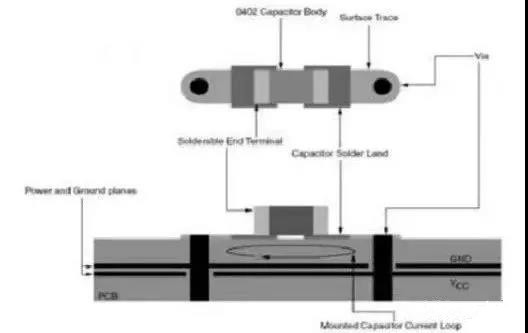

三、電容的安裝

在安裝電容時,要從焊盤拉出一小段引出線,然后通過過孔和電源平面連接,接地端也是同樣。這樣流經(jīng)電容的電流回路為:電源平面-》過孔-》引出線-》焊盤-》電容-》焊盤-》引出線-》過孔-》地平面。

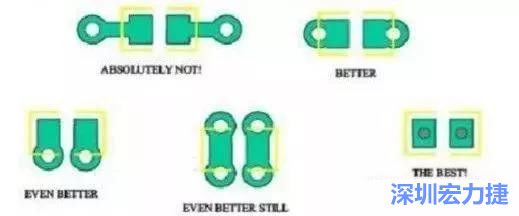

第一種方法從焊盤引出很長的引出線然后連接過孔,這會引入很大的寄生電感,一定要避免這樣做,這是最糟糕的安裝方式。

第二種方法在焊盤的兩個端點(diǎn)緊鄰焊盤打孔,比第一種方法路面積小得多,寄生電感也較小,可以接受。

第三種在焊盤側(cè)面打孔,進(jìn)一步減小了回路面積,寄生電感比第二種更小,是比較好的方法。

第四種在焊盤兩側(cè)都打孔,和第三種方法相比,相當(dāng)于電容每一端都是通過過孔的并聯(lián)接入電源平面和地平面,比第三種寄生電感更小,只要空間允許,盡量用這種方法。

最后一種方法在焊盤上直接打孔,寄生電感最小,但是焊接是可能會出現(xiàn)問題,是否使用要看加工能力和方式。

推薦使用第三種和第四種方法。

需要強(qiáng)調(diào)一點(diǎn):有些工程師為了節(jié)省空間,有時讓多個電容使用公共過孔,任何情況下都不要這樣做。最好想辦法優(yōu)化電容組合的設(shè)計,減少電容數(shù)量。

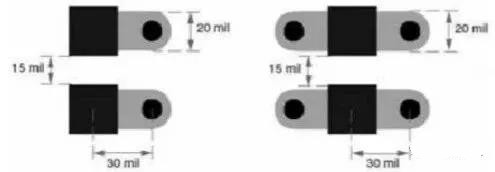

由于印制線越寬,電感越小,從焊盤到過孔的引出線盡量加寬,如果可能,盡量和焊盤寬度相同。這樣即使是0402封裝的電容,你也可以使用20mil寬的引出線。引出線和過孔安裝如下圖所示,注意圖中的各種尺寸。

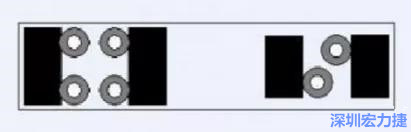

對于大尺寸的電容,比如板級濾波所用的鉭電容,推薦用下圖中的安裝方法。

深圳宏力捷推薦服務(wù):PCB設(shè)計打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料