SMT貼片加工技術作為現代電子信息產品制造業的核心技術,已廣泛應用于醫療電子、航空電子、汽車電子、5G通訊電子及智能手機等各行各業。SMT貼片加工質量管控的好壞直接影響PCBA產品品質,那么SMT貼片加工廠要如何進行質量管控,才能使SMT生產各環節得到有效控制,確保生產的產品質量符合規定的要求?

接下來SMT加工廠家深圳宏力捷電子為大家介紹SMT質量管控要求,希望對大家有幫助!

一、新機種導入管控

1. 安排試產前召集生產部、品質部、工藝等相關部門試產前會議,主要說明試產機種生產工藝流程、要求各工位的品質重點;

2. 制造部按生產工藝流程進行或工程人員安排排線試產過程中,各部門擔當工程師(工藝)須上線進行跟進,及時處理試產過程中出現的異常并進行記錄;

3. 品質部需對試產機種進行手件核對與各項性能與功能性測試,并填寫相應的試產報告。

二、ESD管控

1. 加工區要求:倉庫、貼件、后焊車間滿足ESD控制要求,地面鋪設防靜電材料,加工臺鋪設防靜電席,表面阻抗104-1011Ω,并接靜電接地扣(1MΩ±10%);

2. 人員要求:進入車間需穿防靜電衣、鞋、帽,接觸產品需佩戴有繩靜電環;

3. 轉板用架、包裝用泡棉、氣泡袋,需要符合ESD要求,表面阻抗<1010Ω ;

4. 轉板車架需外接鏈條,實現接地;

5. 設備漏電壓<0.5V,對地阻抗<6Ω,烙鐵對地阻抗<20Ω,設備需評估外引獨立接地線。

三、MSD管控

1. BGA.IC.管腳封裝材料,易在非真空(氮氣)包裝條件下受潮,SMT回流時水分受熱揮發,出現焊接異常,需用100%烘烤。

2. BGA 管制規范

(1)真空包裝未拆封之 BGA 須儲存于溫度低于 30°C,相對濕度小于70%的環境,使用期限為一年;

(2)真空包裝已拆封之 BGA 須標明拆封時間,未上線之BGA,儲存于防潮柜中,儲存條件≤25°C、65%RH,儲存期限為72hrs;

(3)若已拆封之BGA但未上線使用或余料,必須儲存于防潮箱內(條件≤25℃,65%R.H.)若退回大庫房之BGA由大庫房烘烤后,大庫房改以抽真空包裝方式儲存;

(4)超過儲存期限者,須以125°C/24hrs烘烤,無法以125°C烘烤者,則以80°C/48hrs烘烤(若多次烘烤則總烘烤時數須小于96hrs),才可上線使用;

(5)若零件有特殊烘烤規范者,另訂入SOP。

3. PCB存儲周期>3個月,需使用120℃ 2H-4H烘烤。

四、PCB管制規范

1. PCB拆封與儲存

(1) PCB板密封未拆封制造日期2個月內可以直接上線使用;

(2) PCB板制造日期在2個月內,拆封后必須標示拆封日期;

(3) PCB板制造日期在2個月內,拆封后必須在5天內上線使用完畢。

2. PCB烘烤

(1)PCB于制造日期2個月內密封拆封超過5天者,請以120 ±5℃烘烤1小時;

(2)PCB如超過制造日期2個月,上線前請以120 ±5℃烘烤1小時;

(3)PCB如超過制造日期2至6個月,上線前請以120 ±5℃烘烤2小時;

(4)PCB如超過制造日期6個月至1年,上線前請以120 ±5℃烘烤4小時;

(5)烘烤過之PCB須于5天內使用完畢,位使用完畢則需再烘烤1小時才可上線使用;

(6) PCB如超過制造日期1年,上線前請以120 ±5℃烘烤4小時,再送PCB廠重新噴錫才可上線使用。

3. IC真空密封包裝的儲存期限:

1、請注意每盒真空包裝密封日期;

2、保存期限:12個月,儲存環境條件:在溫度 < 40℃,濕度 < 70% R.H; 3、庫存管制:以“先進先出”為原則;

3、檢查濕度卡:顯示值應少于20%(藍色),如> 30%(紅色),表示IC已吸濕氣;

4、拆封后的IC組件,如未在48小時內使用完時:若未用完,第二次上線時IC組件必須重新烘烤,以去除IC組件吸濕問題:

(1)可耐高溫包材,125℃(±5℃),24小時;

(2)不可耐高溫包材,40℃(±3℃),192小時;

未使用完的需放回干燥箱內存儲。

五、報表管控

1. 對相應機種的制程、測試、維修、必須要制作報表管控、報表內容包括(序列號,不良問題、時間段、 數量、不良率、原因分析等)出現異常方便追蹤;

2. 生產(測試)過程中產品出現同一問題高達3%時品質部門需找工程改善和分析原因,確認OK后才可繼續生產;

3. 對應機種貴司每月底須統計制程、測試、維修報表整理出一份月報表以郵箱方式發至我司品質、工藝。

六、錫膏印刷管控

1. 錫膏需在2-10℃內存儲,按先進先出原則領用,并使用管控標簽管制。室溫條件下未拆封錫膏,暫存時間不得超過48小時。未使用及時放回冰箱進行冷藏,開封的錫膏需在24小內使用完,未使用完的請及時放回冰箱存儲并做好記錄;

2. 全自動錫膏印刷機要求每20min收攏一次刮刀兩邊錫膏,每2-4H添加一次新錫膏;

3. 量產絲印首件取9點測量錫膏厚度,錫厚標準:上限,鋼網厚度+鋼網厚度*40%,下限,鋼網厚度+鋼網厚度*20%。如使用治具印刷則在PCB和對應治具注明治具編號,便于出現異常時確認是否為治具導致不良;回流焊測試爐溫數據傳回,每天至少保證傳送一次。錫厚使用SPI管控,要求每2H測量一次,爐后外觀檢驗報表,2 H傳送一次,并把測量數據傳達至我公司工藝;

4. 錫膏印刷不良,需使用無塵布,洗板水清潔PCB表面錫膏,并使用風槍清潔表面殘留錫粉;

5. 貼件前自檢錫膏有無偏位、錫尖,如應印刷不良需及時分析異常原因,調好之后重點檢查異常問題點。

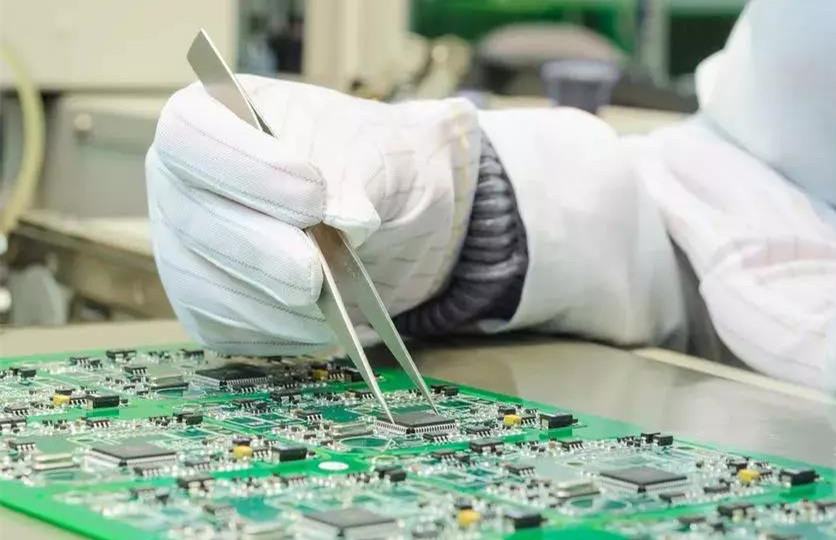

六、貼件管控

1. 物料核查:上線前核查BGA,IC是否是真空包裝,若非真空包裝拆開請檢查濕度指示卡,查看否受潮。

(1)上料時請按上料表核對站位,查看有無上錯料,并做好上料登記;

(2)貼裝程序要求:注意貼片精度;

(3)貼件后自檢有無偏位;如有摸板,需重新貼件;

(4)對應機種SMT每2個小時IPQC需拿5-10片去DIP過波峰焊,做ICT(FCT)功能測試,測試OK后需在PCBA作標記。

七、回流管控

1. 在過回流焊時,依據最大電子元器件來設定爐溫,并選用對應產品的測溫板來測試爐溫,導入爐溫曲線看是否滿足無鉛錫膏焊接要求;

2. 使用無鉛爐溫,各段管控如下,升溫斜率 降溫斜率 恒溫溫度 恒溫時間 熔點(217℃) 以上 220以上時間1℃~3℃/sec -1℃~-4℃/sec 150~180℃ 60~120sec 30~60sec 30~60sec ;

3. 產品間隔10cm以上,避免受熱不均,導至虛焊;

4. 不可使用卡板擺放PCB,避免撞件,需使用周轉車或防靜電泡棉。

八、貼件外觀及透視檢查

1.BGA需兩個小時照一次X-RAY,檢查焊接質量,并查看其它元件有無偏位,少錫,氣泡等焊接不良,連續出現在2PCS需通知技術人員調整;

2.BOT,TOP面必須過AOI檢測質量檢查;

3.檢驗不良品,使用不良標簽標注不良位置,并放在不良品區,現場狀態區分明確;

4.SMT貼件良率要求>98%以上,有報表統計超標需開異常單分析改善,持續3H無改善停機整改。

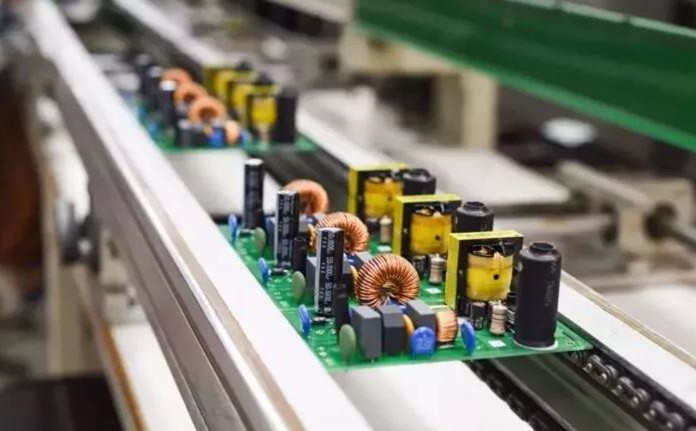

九、后焊

1. 無鉛錫爐溫度控制在255-265℃,PCB板上焊點溫度的最低值為235℃。

2. 波峰焊基本設置要求:

a.浸錫時間為:波峰1控制在0.3~1秒,波峰2控制在2~3秒;

b.傳送速度為:0.8~1.5米/分鐘;

c.夾送傾角4-6度;

d.助焊劑噴霧壓力為2-3Psi;

e.針閥壓力為2-4Psi。

3. 插件物料過完波峰焊,產品需做全檢并使用泡棉將板與板之間隔開,避免撞件、擦花。

十、測試

1. ICT測試,測試出NG和OK品分開放置,測試OK的板需貼上ICT測試標簽并與泡棉隔開;

2. FCT測試,測試出NG和OK品分開放置,測試OK的板需貼上FCT測試標簽并與泡棉隔開。需做測試報表,報表上序列號應于PCB板上的序列號對應,NG品請即使送往維修并做好不良品`維修報表。

十一、包裝

1. 制程運轉,使用周轉車或防靜電厚泡棉周轉,PCBA不可疊放、避免碰撞、頂壓;

2. 貼件PCBA出貨,使用防靜電氣泡袋包裝(靜電氣泡袋規格大小必須一致),再用泡棉包裝,以防止受外力減少緩沖,泡棉多出PCBA 5cm以上,且使用膠紙固定包裝,使用靜電膠箱出貨,產品中間增加隔板;

3. 膠箱疊放不可壓到PCBA,膠箱內部干凈,外箱標示清晰,包含內容:加工廠家、指令單號、品名、數量、送貨日期。

十二、出貨

1. 出貨時需附帶FCT測試報表,不良品維修報表,出貨檢驗報告,缺一不可。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料