PCB設(shè)計(jì)添加工藝邊與MARK點(diǎn)的原因

PCB在開(kāi)展SMT貼片加工的時(shí)候,通常有3種方法(基于開(kāi)鋼網(wǎng)的情況):全手工、半自動(dòng)、全自動(dòng)。全手工就是刷鋼網(wǎng),置放電子元器件都是手工進(jìn)行操作。半自動(dòng)就是指手工刷鋼網(wǎng),置放電子元器件上自動(dòng)貼片機(jī)。全自動(dòng)就是指刷鋼網(wǎng)和置放電子元器件都是機(jī)器設(shè)備全自動(dòng)實(shí)現(xiàn)。

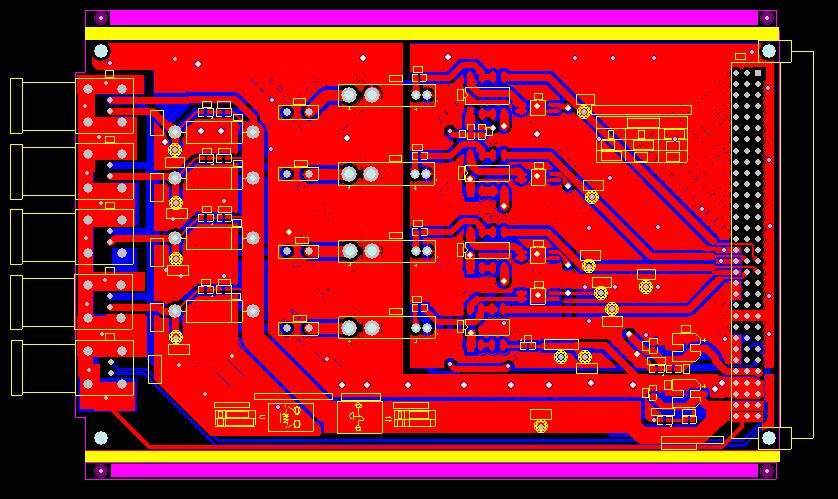

對(duì)于全手工的大家就很好理解,畢竟人是活的,最智能的,碰到突發(fā)情況都可以想辦法處理。可是機(jī)器設(shè)備不一樣,它怎么知道這個(gè)電子元器件放到PCB的哪個(gè)位置呢?并且恰好和焊盤相互對(duì)應(yīng),芯片方位也不能錯(cuò)。在《PADS輸出BOM表和位號(hào)圖》中大家有提及如何輸出元件坐標(biāo),里面就會(huì)有每個(gè)元件在PCB中的位置和方位信息,如下圖所示:

自動(dòng)貼片機(jī)就是依據(jù)這些數(shù)據(jù)來(lái)開(kāi)展定位的,可是這就需要一個(gè)定位點(diǎn),而Mark點(diǎn)就是做為這個(gè)定位點(diǎn)而存在的。SMT貼片機(jī)便會(huì)辨識(shí)這個(gè)Mark點(diǎn)做為定位點(diǎn),隨后依據(jù)坐標(biāo)和方位信息辨識(shí)電子元器件的位置和方位。通常Mark點(diǎn)在單片的對(duì)角線上各放一個(gè),成對(duì)出現(xiàn),且按該對(duì)角線畫出的矩形最好能包括該單片上所有的電子元器件。自然也可以做在工藝邊上,同樣需要放到對(duì)角線且成對(duì)出現(xiàn)。

那么工藝邊是怎么回事呢?同樣,如果是全手工,工藝邊可以不需要,因?yàn)?strong>PCB設(shè)計(jì)添加工藝邊需要更多的板材。可是為了可以使用SMT貼片機(jī),就需要PCB設(shè)計(jì)添加工藝邊,這樣SMT貼片機(jī)才能使用夾具夾住PCB。自然如果單個(gè)PCB比較大,并且在距離板子邊緣5mm沒(méi)有電子元器件則可以不需要工藝邊,夾具直接夾住板子就可以。另外在工藝邊上除了添加Mark點(diǎn)之外,還需要添加定位孔,這個(gè)主要是測(cè)試的時(shí)候使用。

PCB設(shè)計(jì)添加工藝邊與MARK點(diǎn)的方法

了解了工藝邊和Mark點(diǎn)的用處之后,接下來(lái)大家就來(lái)看一下兩個(gè)的要求以及PCB設(shè)計(jì)如何添加。

1、工藝邊

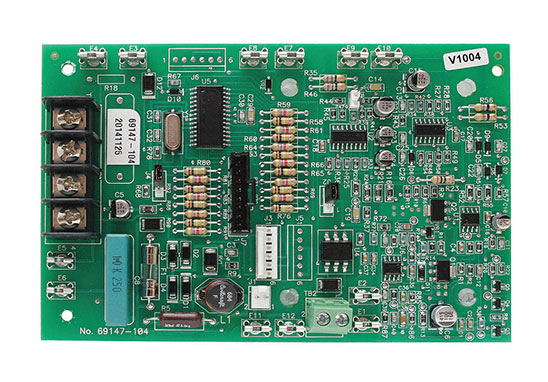

寬度不小于5mm,長(zhǎng)度和板子等長(zhǎng)即可。在拼板和單片都可以使用,上面可以打上Mark點(diǎn)和定位孔。定位孔為通孔,直徑為3mm左右。

對(duì)于工藝邊的制作方法和拼板類似,使用2D線在所有層上畫出和PCB等長(zhǎng),寬度5mm的圖形,并且和原先的PCB開(kāi)展連接,連接方式可以是V割、郵票孔或者連接條,依據(jù)實(shí)際需要。具體的操作過(guò)程可以看一下視頻。做好的工藝邊。

2、Mark點(diǎn)

Mark點(diǎn)有兩部分,一個(gè)是中間的標(biāo)記點(diǎn),直徑為1mm;另一個(gè)為圓點(diǎn)四周的圓形空曠區(qū),圓心和中間的標(biāo)記點(diǎn)的圓心重合,直徑為3mm。

PCB設(shè)計(jì)Mark點(diǎn)的設(shè)計(jì)方法:

1. 進(jìn)入封裝編輯器,在頂層置放一個(gè)直徑為1mm的圓形貼片焊盤;

2. 在頂層置放一個(gè)直徑為3mm的銅箔挖空區(qū);

3. 在頂層阻焊層放置一個(gè)直徑為3mm的銅箔;

4. 保存即可。

在使用時(shí)直接進(jìn)入ECO模式,添加Mark點(diǎn)封裝就可以,在Mark點(diǎn)空曠區(qū)內(nèi)不能有走線和2D線。

設(shè)計(jì)好工藝邊、Mark點(diǎn)以及定位孔的PCB。

以上就是工藝邊和Mark點(diǎn)的作用和制作方法,具體的細(xì)節(jié)需要根據(jù)PCB生產(chǎn)廠家的要求進(jìn)行制作修改。

深圳宏力捷推薦服務(wù):PCB設(shè)計(jì)打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料