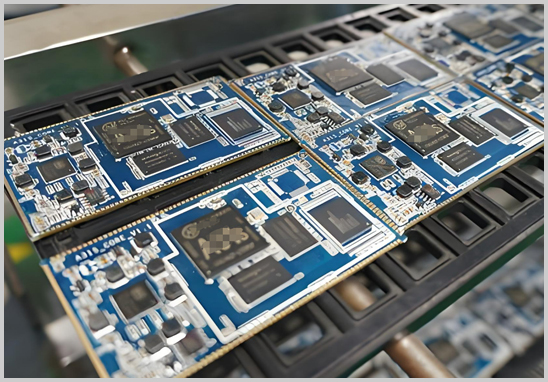

在電子制造行業中,PCBA(印刷電路板組件)貼片加工是一個至關重要的環節。這個環節中的質量問題不僅會影響產品的性能和可靠性,還可能對廠家的聲譽和利潤造成重大影響。本文將深入探討PCBA加工過程中常見的質量問題,并分析其產生的原因及可能的解決方案。

一、焊接不良

焊接不良是PCBA加工中最常見的問題之一,表現形式多種多樣,包括虛焊、冷焊和連焊。

原因分析:

1. 焊接溫度設置不當:溫度過高或過低都會導致焊接不良。

2. 焊接時間不足:焊錫未能充分熔化并滲透到焊盤中。

3. 焊盤設計不合理:尺寸過小或過大都會影響焊接質量。

4. 焊接工藝參數設置不合理:如焊接速度、焊接壓力等參數設置不當。

解決方案:

1. 精確控制焊接溫度和時間:確保焊錫充分熔化并滲透到焊盤中。

2. 優化焊盤設計:確保焊盤尺寸適中,易于焊接。

3. 調整焊接工藝參數:以達到最佳焊接效果,減少焊接缺陷。

二、元器件貼裝錯誤

元器件貼裝錯誤包括貼錯位置、貼反、漏貼等,這些問題會直接影響電路板的性能和功能。

原因分析:

1. 貼片機程序設置錯誤或機器故障。

2. 元器件供料器設置不當或元器件擺放不規范。

3. 人為操作失誤:如放錯物料、錯誤編程等。

解決方案:

1. 定期檢查和維護貼片機:確保其性能穩定可靠。

2. 加強對操作人員的培訓:提高其操作技能和責任心。

3. 引入自動化檢測設備和視覺識別系統:減少人為錯誤。

三、電氣性能問題

電氣性能問題主要包括短路、斷路和電氣連接不穩定等,這些問題可能導致設備無法正常工作或性能不穩定。

原因分析:

1. PCB設計存在缺陷:如線寬不足、線路間距過小等。

2. 焊接過程中產生的錫珠、錫渣等導電物質可能導致短路。

3. 元器件或焊接點損壞:導致斷路或電氣連接不穩定。

解決方案:

1. 優化PCB設計:確保線路寬度和間距滿足電氣性能要求。

2. 加強焊接過程中的清潔工作:避免錫珠、錫渣等殘留物。

3. 對焊接點和元器件進行質量檢測:確保電氣連接的穩定性。

四、外觀缺陷

外觀缺陷主要包括劃痕、污漬、變形等,雖然這些缺陷可能不會影響產品的電氣性能,但會降低產品的整體美觀度和客戶滿意度。

原因分析:

1. 加工過程中的人為操作失誤:如使用不當的工具或方法。

2. 生產環境不潔凈:導致產品表面附著污漬或灰塵。

3. 存儲和運輸過程中未能妥善保護產品:導致變形或劃傷。

解決方案:

1. 加強員工培訓:提高操作技能和規范意識。

2. 保持生產環境的清潔度:減少污染源。

3. 改進存儲和運輸方式:確保產品在流轉過程中得到有效保護。

五、可靠性問題

可靠性問題主要表現為產品在使用過程中出現故障或性能下降,這類問題可能源于加工過程中的多種因素。

原因分析:

1. 元器件質量問題:如使用劣質或假冒偽劣元器件。

2. 焊接質量不佳:導致電氣連接不穩定。

3. PCB板質量問題:如基板材料、線路制作等存在缺陷。

解決方案:

1. 嚴格把控元器件采購渠道和質量:避免使用劣質元器件。

2. 提高焊接工藝水平:確保焊接質量穩定可靠。

3. 選擇優質的PCB板供應商:加強來料檢驗和控制。

PCBA貼片加工過程中的質量問題多種多樣,對產品的性能和可靠性產生嚴重影響。作為電子設備廠家的采購人員,了解這些常見問題及其原因和解決方案至關重要。通過加強質量控制、提高工藝水平和選用優質材料等措施,可以有效降低質量問題的發生率,提升產品的整體質量和客戶滿意度。

深圳宏力捷電子憑借多年的經驗和先進的設備,致力于為客戶提供高質量的PCBA貼片加工服務,確保產品的優良品質和穩定性能。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料