在電子制造行業,SMT貼片工藝中,PCB拼板設計是一項極為關鍵的步驟。通過優化PCB拼板設計,不僅可以提升生產效率,減少人工干預,還能降低材料浪費和制造成本。因此,合理的拼板設計對于提高生產效率和產品質量具有重要意義。

一、PCB拼板設計的基本概念及其重要性

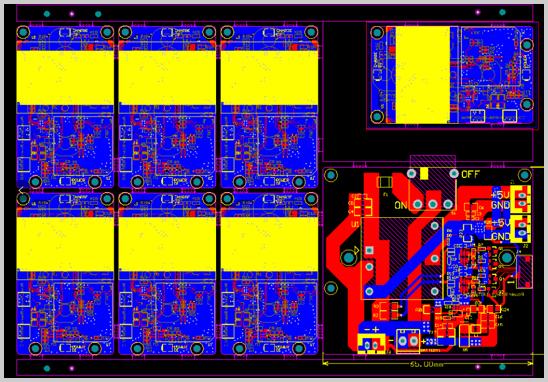

PCB拼板設計是指將多個小型PCB設計在同一個大板上,以便于在SMT貼片加工過程中能夠同時處理多個PCB,從而提高效率。由于SMT生產線的貼片機一次能處理多片PCB,因此將多個相同或不同的小板拼接到一起,可以大幅減少生產過程中的換板和調機次數,顯著提高生產速度。

拼板設計的重要性表現在以下幾個方面:

1. 提高SMT效率:通過拼板,貼片機可以在一次作業中處理多個PCB,減少了頻繁換板的時間,提高了機器的利用率。

2. 降低制造成本:拼板減少了PCB邊緣材料的浪費,有效利用了生產材料,降低了成本。

3. 便于后續工序操作:拼板設計不僅有助于SMT工藝,還可以簡化焊接、組裝等后續工藝,提升整體生產效率。

二、通過合理拼板設計優化SMT貼片流程

要優化SMT貼片流程,合理的拼板設計至關重要。以下是一些通過拼板設計提升SMT貼片效率的具體方法:

1. 確定拼板的尺寸

拼板的整體尺寸對SMT貼片流程有直接影響。拼板尺寸過大或過小都會對設備的穩定性、操作便捷性產生影響。通常,拼板尺寸應符合生產設備的規格要求,并優化至貼片機的最佳處理范圍。

- 對于SMT貼片機而言,常見的拼板尺寸通常控制在250mm × 200mm或300mm × 250mm之間,具體尺寸取決于生產設備的能力。

- 確保拼板尺寸符合SMT機臺托板、PCB輸送軌道等設備的要求,以避免在生產中產生不必要的調整和停機。

2. 優化拼板間距及連接方式

拼板間距是設計時需要重點考慮的因素。一般情況下,拼板間的距離設置在1.6mm至3mm,這個距離可以確保切割方便,同時不會影響元件的貼裝位置和效率。此外,合理的拼板連接方式也非常重要,常見的方式有V-Cut、鼠槽(Tab-routing)等。

- V-Cut:V-Cut拼板方式適用于規則矩形的拼板設計,通過在拼板之間進行部分切割,便于后期通過簡單的折斷進行分離,適合大批量生產。

- 鼠槽(Tab-routing):鼠槽拼板方式適用于不規則形狀或需要更精準的切割時,拼板邊緣留有切割孔位,后期通過機械方式分板,分板效果更好,但工藝復雜度較高。

3. 拼板方向與元件貼裝方向一致

拼板設計時,需要確保每個小板的元件貼裝方向盡量一致,尤其是兩側元件較多時。這是因為SMT貼片機有固定的貼裝順序和角度,統一方向可以減少貼片頭的移動次數,提高貼片速度。

- 在設計時,確保拼板中的所有小板保持相同的方向,以免在貼片過程中需要旋轉板子,影響生產效率。

- 如果PCB元件布局較為復雜,特別是BGA封裝元件,需要確保貼裝的角度最優,以避免在貼片時出現誤差。

4. 注意焊盤設計與過孔處理

焊盤設計和過孔設計的合理性會直接影響到SMT的貼片質量和效率。在拼板設計中,應避免焊盤過于靠近拼板邊緣,否則在分板時容易損壞焊盤或造成短路風險。

- 焊盤應與板邊至少保持1mm以上的距離,以避免分板時焊盤受到破壞。

- 對于需要在SMT中通過過孔貼裝的元件,建議采用塞孔或覆蓋的方式,以避免焊膏流入孔內,影響貼片效果。

三、拼板設計中的關鍵因素

在拼板設計中,除了拼板尺寸、元件方向和焊盤設計外,還有幾個重要的因素需要特別注意:

1. 板邊工藝要求

拼板的板邊工藝通常會影響PCB的貼裝效果。大多數SMT設備需要PCB的兩邊留有5mm左右的板邊,以便于設備的夾具夾持。板邊的設計應確保不占用元件區域,同時保證足夠的強度。

2. 元件分布與熱平衡

在拼板設計中,要注意元件分布的均勻性,避免所有的熱源元件集中在同一區域,這會導致局部過熱問題。在回流焊工藝中,如果元件分布不均勻,溫度控制難度會增加,進而影響焊接效果和產品質量。因此,確保熱平衡是拼板設計中重要的考慮因素。

3. 測試點設計

拼板上的每個小板都需要設計測試點,以便于生產完成后進行電氣測試。測試點的設計要合理安排,不僅要保證測試的準確性,還要確保不會影響到其他工藝流程。

合理的PCB拼板設計不僅能有效提升SMT貼片的生產效率,還可以降低成本、提高產品質量。在拼板設計中,需要綜合考慮拼板尺寸、元件方向、焊盤設計、熱平衡和測試點等多個因素。通過優化這些設計細節,企業能夠在實際生產中獲得更好的效果。如果您在PCB拼板設計上有任何問題,深圳宏力捷電子將為您提供專業的設計和生產服務,助您實現高效的SMT貼片生產。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料