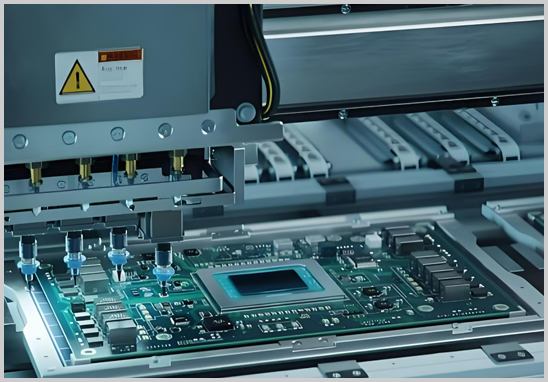

在電子制造領域,PCB板的尺寸和形狀對SMT貼片加工的生產效率和質量穩定性有著重要影響。隨著電子產品向小型化和多功能化發展,如何優化PCB設計來提高SMT加工效率、降低成本、保障質量,是每位電子制造商都必須面對的課題。

PCB板尺寸對SMT貼片加工的影響

1. 大尺寸PCB板的影響

- 生產效率:大尺寸的PCB板在生產中一般需要更長的傳輸時間和更大的定位精度,因此會影響生產的整體效率。例如,板卡尺寸達到310mm x 410mm的大板,在裝載到SMT設備上后需要設備對板面進行精準對齊,以確保貼片的準確性。這種情況下,設備的傳送、對齊和檢查過程都會比小板稍顯耗時,可能導致單位時間內的貼裝點數減少。

- 穩定性和精度:大尺寸PCB板容易受到溫度變化和應力的影響,產生輕微的翹曲或變形,這會影響貼裝精度。例如,大尺寸板在過回流焊爐時,若溫度不均勻,可能會導致翹曲,從而影響貼裝元器件的位置精度,導致成品不良率上升。為了解決這一問題,需要采用適當的板材和支撐設計以減少板卡變形。

2. 小尺寸PCB板的影響

- 生產效率和穩定性:小尺寸PCB板在SMT貼片加工中通常表現出更高的生產效率。由于小板的傳輸時間短,設備能夠在較短的時間內完成貼裝操作,從而提升整體生產速度。但小板面積有限,元器件排列密度高,對貼裝精度的要求極為嚴格。例如,0201封裝的小元器件對貼裝機的精度提出更高要求。若貼裝機精度不夠,可能會導致元器件錯位,影響電路性能。

- 拼板加工的靈活性:為了更高效地處理小尺寸PCB板,工廠通常會選擇拼板加工,即將多個小板拼接成一大塊,統一過貼片和焊接流程。這種方法不僅提高了生產效率,還減少了單板運輸時的偏移可能性,確保了貼裝穩定性。但拼板時的分割方式和板邊設計需合理,以確保后續分板操作不影響元器件的完整性。

PCB板形狀對SMT貼片加工的影響

1. 規則形狀PCB板

- 方形或矩形PCB板:這類板形狀規整,方便SMT設備在傳輸和定位時保持穩定。矩形板是目前最為常見的形狀,其加工難度相對較低,可以更好地適配標準化的生產流程。尤其是在貼裝密度高的情況下,矩形PCB板便于設備精準定位和貼裝。例如,尺寸為150mm x 150mm的正方形板卡可充分利用設備的貼裝區域,提高貼裝效率。

- 圓形或多邊形PCB板:雖然不如矩形板常見,但在一些特殊應用中需要使用圓形或多邊形PCB板。比如,智能穿戴設備常采用圓形或不規則形狀的PCB板來適應小型化設計需求。這類板的加工通常需要專門的夾具固定,以確保板子在貼片過程中不會移動或旋轉,防止貼裝不準確。此外,非矩形PCB板的邊緣常會增加裝配和傳輸的難度,影響整體生產效率。

2. 異形PCB板

- 非對稱和不規則形狀的PCB板:某些特定應用中,為滿足產品設計需求,PCB板設計為不對稱或不規則的形狀。此類PCB板不僅需要定制夾具,還可能在傳送中出現板子滑動或傾斜,增加了貼裝難度。這就要求生產設備和工藝具備更強的適應性,以及對夾具和定位系統進行特別設計,確保貼裝的準確性。由于這種形狀的PCB板需要特殊工藝和設備支持,加工成本往往較高。

實際生產案例分析

在SMT貼片加工中,尺寸和形狀對生產的影響隨工藝和設備的不同而有所差異。例如,我們曾遇到一個案例,客戶的PCB板為310mm x 410mm的大尺寸板卡,且設計上包含多個小型芯片和微型引腳間距(0.3mm)的元器件。在貼裝過程中,我們的工程團隊發現大尺寸板容易發生輕微的熱膨脹,導致元器件出現偏移。為此,我們調整了貼裝機的傳送速度和回流焊的溫度曲線,確保在高溫狀態下板卡依然保持平整,最終有效地降低了成品不良率。

另一案例中,客戶的一款圓形PCB板直徑較小,且元器件布局緊湊。為應對這一挑戰,我們采用拼板設計,將多個圓形板組合成一塊矩形拼板,以適應標準的傳送帶和貼片設備,并在貼裝完成后進行分板處理。這不僅提高了貼片效率,還減少了小板單獨貼裝時可能產生的偏移問題,成品率顯著提升。

SMT加工服務優勢

深圳宏力捷電子在SMT貼片加工領域積累了20多年的經驗,配備多條現代化SMT生產線,能夠應對各種尺寸和形狀的PCB板加工需求。我們具備以下優勢:

- 高精度生產能力:最大貼裝精度可達25um@IPC標準,支持高密度、高精度的貼裝需求。

- 靈活加工能力:支持從最小0201封裝至最大150mm*150mm的組件,滿足不同設計復雜度的PCB板加工。

- 專業拼板設計建議:為客戶提供合理的拼板設計和生產方案,提高生產效率、降低生產成本。

- 全流程質量控制:每道工序都嚴格遵循質量控制體系,確保產品在每個環節達到高質量標準。

如需進一步了解我們的SMT貼片加工服務,歡迎聯系深圳宏力捷電子。我們以專業的服務和技術支持,助力客戶在競爭激烈的電子市場中脫穎而出。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料