如何提升

BGA焊接品質一直是

SMT工程師持續追求的品質改善目標之一,特別是針對細間球距(fine pitch)的BGA零件,一般我們對BGA的球距在0.8mm以下就會稱其為細間距(有時各家定義會有點小差異)。

BGA之所以難焊是因為其焊點全都集中在其本體的下方,焊接后難以用目視或AOI (Auto Optical Inspector)影像檢測儀器來檢查其焊接后的品質,有時候既使使用X-Ray也難以判斷其是否有空焊或假焊現象。(某些可以旋轉角度的X-Ray或是5DX有機會可以檢查BGA的空焊問題,但這類X-Ray檢查機所費不貲,似乎還沒達到隨線檢查量產的經濟規模。

經驗告訴我們,BGA焊接后最主要的品質問題幾乎都集中在HIP (Head-In-Pillow,枕頭效應,雙球效應)。這是因電路板(

PCB)流經Reflow的回焊高溫區時容易造成PCB板材及BGA本體變形,在錫膏及BGA錫球熔融成液態時互相分離沒有接觸在一起,等電路板溫度開始下降并低于焊錫的熔點后,PCB及BGA 本體的變形量也漸漸變小,可是錫膏及錫球已經凝結變回固態,以致形成雙球重迭的假焊現象,這就是有名的HIP。

而90%以上的HIP大多出現在BGA的最外排錫球或其四個角落區域,這是因為BGA封裝對角線的距離最長,相對的變形也就最嚴重,變形量第二嚴重的地方則是BGA最外排的錫球。

根據以上的經驗,以及許多SMT前輩們做過的實驗顯示,增加BGA的焊錫量可以有效降低這類因為溫度造成板材變形所造成的HIP問題。可是要小心錫膏量如果增加太多反而會造成焊接短路的問題,不可不慎。

所以下面深圳宏力捷所選擇的方法是局部增加BGA的錫膏量而不是全部的錫球焊墊都增加錫量。

改變BGA的錫膏量可以從鋼板(Stencil)來下手,基本原則就是讓BGA最外一排或四個角落的錫球錫膏印刷量,比剩馀的其他錫球的錫膏量來得多,可是又不能多太多,這樣才可以在PCB與BGA本體變形時還保有足夠的錫膏與BGA底下的錫球接觸到。

深圳宏力捷選擇的方法是局部增加BGA的錫膏量而不是全部的錫球焊墊都增加錫量。

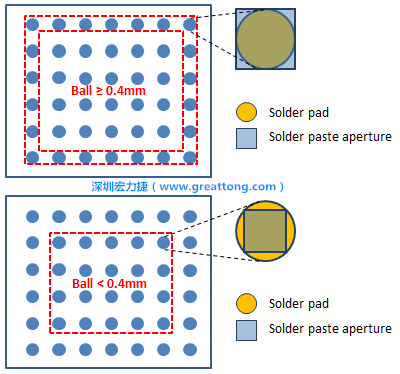

當BGA錫球大于0.4mm:

將BGA外圍四個面的錫球錫膏印刷量增加,把鋼板開成正方形與原來錫球圓焊墊形成一個內接圓,其他的錫球焊墊維持原來的量。

當BGA錫球小于0.4mm:

BGA 外圍四個面的錫球錫膏印刷維持不變,但是其他內圍的錫球則減少錫膏量,將鋼板開成正方形與原來錫球圓焊墊形成一個外接圓。

如此一來,不論是那種尺寸的BGA,其最外圍一圈錫球的錫膏量都會比內圈的錫膏量多出16.7%左右,用來確保PCB與BGA本體流經高溫變形時還有足夠的錫膏可以保持與BGA底下的錫球互相接觸。

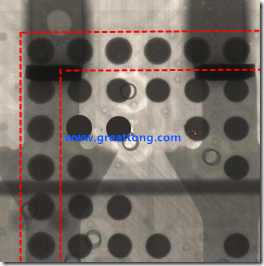

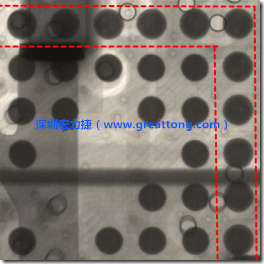

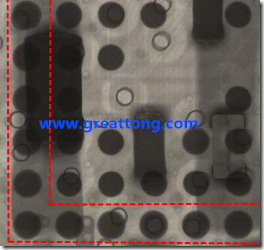

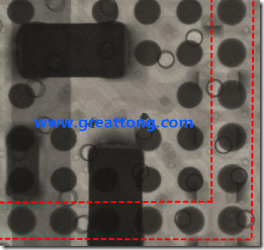

下面的圖片為BGA錫球尺寸小于0.4mm,采用降低BGA內圍襲球的錫膏量所得到X-Ray,稍微留意一下可以發現最外圈的錫量(圓的直徑)比其他內圍的錫球上的錫量來得多一點點。也就是外圈的黑色圓形直徑比內圈的圓形來得大一點點。

BGA錫球尺寸小于0.4mm,采用降低BGA內圍襲球的錫膏量所得到X-Ray,稍微留意一下可以發現最外圈的錫量(圓的直徑)比其他內圍的錫球上的錫量來得多一點點。也就是外圈的黑色圓形直徑比內圈的圓形來得大一點點。BGA錫球尺寸小于0.4mm,采用降低BGA內圍襲球的錫膏量所得到X-Ray,稍微留意一下可以發現最外圈的錫量(圓的直徑)比其他內圍的錫球上的錫量來得多一點點。也就是外圈的黑色圓形直徑比內圈的圓形來得大一點點。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料