之前公司的產(chǎn)品有發(fā)生【電路板內(nèi)層微短路現(xiàn)象】,經(jīng)過追查后發(fā)現(xiàn)是CAF(Conductive Anodic Filament),中文稱為「導(dǎo)電性陽極細(xì)絲物」或「陽極性玻璃纖維絲漏電現(xiàn)象」,不過直譯的話應(yīng)該沒有幾個(gè)人弄得清楚這是什么東東吧?CAF其實(shí)就是電路板內(nèi)層或防焊綠漆層內(nèi)的微短路現(xiàn)象。

因?yàn)檫@個(gè)問題一直縈繞在深圳宏力捷的心頭揮之不去,隨著時(shí)間的推演,再加去上了一些關(guān)于

PCB制程的課程,并與更多的PCB業(yè)者討論后,深圳宏力捷最近歸納出一些關(guān)于CAF的心得放在這里給大家參考。

深圳宏力捷不是專家,所以請有經(jīng)驗(yàn)的朋友也請?zhí)峁┙?jīng)驗(yàn)分享,讓大家多多了解CAF的影響。

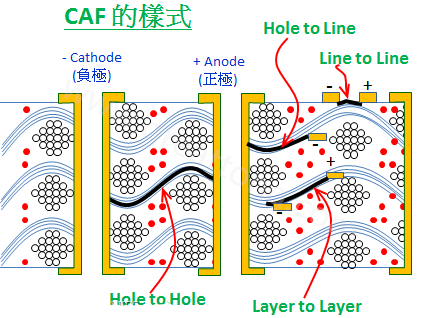

CAF的形成原理

參考最上面的圖示說明CAF的性形成過程,CAF是指對印刷電路板施加了直流電壓并放置于高濕度環(huán)境中,在層到層間(Layer to Layer)、線路到線路間(Line to Line)、孔到孔間(Hold to Hole)或孔到線路(Hole to Line),居高電位陽極的銅金屬會先氧化成Cu+或Cu++離子,并沿著已存在的不良通道之玻璃纖維紗束向陰極慢慢遷移生長,而陰極的電子也會往陽極移動,路途中銅離子遇到電子即會還原成銅金屬,并逐漸從陽極往陰極蔓延成生銅膜,故又稱之為「銅遷移」。

很多人第一次遇到CAF的現(xiàn)象會一直被其不斷重複出現(xiàn)的行為所困擾,因?yàn)橐坏〤AF完成了通路導(dǎo)電后,卻又會不時(shí)遭到高電阻的焦耳熱所燒斷,所以使用電表離量測CAF時(shí)會發(fā)現(xiàn)時(shí)好時(shí)壞的現(xiàn)象,量測數(shù)值也會一直漂移,在特定條件未消失前,CAF的戲碼將會一再的重複出現(xiàn)在同一個(gè)位置。

綜上所述,要形成CAF缺陷必須要下列五種失效條件同時(shí)具備時(shí)才會發(fā)生,也就是要有絕對的天時(shí)地利人和才能產(chǎn)生CAF,所以說意外絕非偶然,就是一連串的錯(cuò)誤所形成的:

1、水氣(大氣環(huán)境中無法避免)

2、電解質(zhì)(似乎難以清除)

3、露銅(電路板內(nèi)以銅箔當(dāng)基材,所以無法避免)

4、偏壓(電路設(shè)計(jì)之必然,所以無法避免)

5、通道(看來就只能對此參數(shù)做改善了)

金屬離子在電場作用下在非金屬介質(zhì)中發(fā)生電化學(xué)遷移(ECM,Electro Chemical Migration)反應(yīng),從而在電路的陽極、陰極間形成一個(gè)導(dǎo)電通道而導(dǎo)致電路短路

陽極:Cu → Cu2++2e– (Copper dissolved at anode)

H2O → H++OH-

陰極: 2H++2e– → H2

Cu2++2OH– → Cu(OH)2

Cu(OH)2 → CuO+H2O

CuO+H2O → Cu(OH)2 → Cu2++2OH–

Cu2++2e– → Cu (Copper deposited at cathode)

一般認(rèn)為,離子遷移分為兩個(gè)階段:第一階段,樹脂和增強(qiáng)材料在濕氣的作用下,增強(qiáng)材料的硅烷偶聯(lián)劑化學(xué)水解,即在環(huán)氧樹脂/增強(qiáng)材料上沿著增強(qiáng)材料形成CAF的洩露通道路(leakage path),此階段屬可逆反應(yīng);第二階段,在電壓或偏壓的作用下銅鹽發(fā)生電化學(xué)反應(yīng),在線路圖形間沉積形成導(dǎo)電通道,使線路間出現(xiàn)短路,此階段為不可逆反應(yīng)。

要如何才能防止或解決CAF的發(fā)生呢?

想要解決或防止CAF發(fā)生,其實(shí)可以從上述的五個(gè)必要條件來著手,只要消滅其中任何一個(gè)條件就可以防止其發(fā)生。

1. 提高電路板材料在Anti-CAF方面的能力

電路板板材的選用其實(shí)對防護(hù)CAF的發(fā)生非常的重要,但是通常一分錢一分貨,一般要有高CAF防護(hù)能力的基材都需要特別要求訂作,底下是選用電路板基材防CAF的建議:

減少材料中的不純離子含量。

玻纖布被樹脂充分浸漬結(jié)合良好。

電路板的基板制作時(shí)會先將多捆的玻璃纖維束編織成布,然后引入樹脂槽當(dāng)中浸漬,再逐漸拉起或拉出沾有樹脂的玻璃纖維布,目的是要讓樹脂可以充填到玻璃纖維束的縫隙當(dāng)中,如果這個(gè)階段的參數(shù)設(shè)定不好就容易在玻璃纖維束形成空隙,讓CAF有隙可乘。

2. PCB layout Design 在偏壓和孔間距的規(guī)避

電路板的通孔、線路尺寸位置與堆迭結(jié)構(gòu)設(shè)計(jì)對CAF也會產(chǎn)生絕對性的影響,因?yàn)樗械囊髱缀醵紒碜栽O(shè)計(jì)。隨著產(chǎn)品越做越小,電路板的密度也越來越高,但是PCB制程能力有其極限,當(dāng)有直流偏壓(bias voltage)的相鄰線路距離越小時(shí),其發(fā)生CAF的機(jī)率也就越來越高,基本上偏壓越高或距離越小,CAF的機(jī)率就會越高。

依照目前電路板廠商所提供的資訊顯示,下面是大部分

電路板廠商針對CAF防護(hù)所建議的PCB尺寸設(shè)計(jì)值:

孔到孔邊距離(最小):0.4mm

孔到線距離(最小)(Drill to Metal):12mil (0.3mm)

孔徑建議:0.3mm

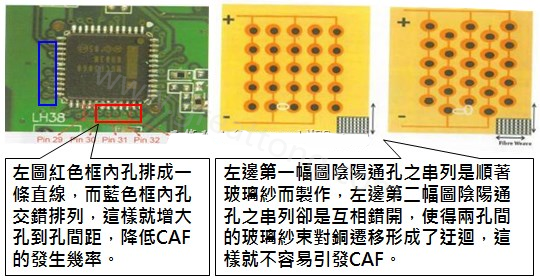

另外,根據(jù)實(shí)際經(jīng)驗(yàn)發(fā)現(xiàn),CAF的通道(gap)幾乎都是沿著同一玻璃纖維束發(fā)生,所以如果可以將通孔或焊墊的排列方式做45度角的交叉布線將有助將低CAF的發(fā)生率。

3. PCB制程中Wicking的管控

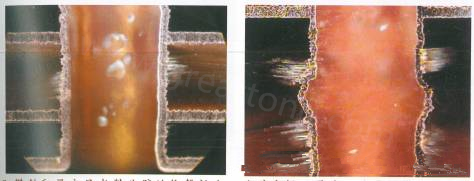

在PCB的機(jī)械鉆孔或雷射燒孔時(shí)會產(chǎn)生高溫,超過樹脂(resin)的Tg點(diǎn),會融溶并形成膠渣,此膠渣會附著于內(nèi)層銅邊緣及孔璧區(qū),最造成后續(xù)鍍銅時(shí)接觸不良,所以在鍍銅前必須先進(jìn)行除膠渣(De-smear)作業(yè),而除膠渣的首站就必須使用蓬松劑(sweller)經(jīng)1~10分鐘之浸泡處理,讓各種膠渣發(fā)生腫脹松弛,以利后續(xù)Mn+7的順利攻入與咬蝕。但是除膠渣作業(yè)也會對通孔造成一定的咬蝕并出現(xiàn)可能的滲銅(wicking,芯吸)現(xiàn)象,有些電路板業(yè)者為了加速蓬松作業(yè)會把蓬松槽的溫度調(diào)高,以致造成蓬松劑過度拉松介面,引發(fā)后續(xù)的銅遷移現(xiàn)象。

IPC-A-600有規(guī)定滲銅(Wicking)的允收標(biāo)淮如下:

Class 1,滲銅不可超過125µm (4.291 mil)

Class 2,滲銅不可超過100µm (3.937 mil)

Class 3,滲銅不可超過80µm (3.15 mil)

只是隨著科技的進(jìn)步,0.1mm (100µm)的滲銅似乎已不符合實(shí)際需求,以0.4mm孔到孔邊距離來看,扣掉滲銅的尺寸,距離就只剩下0.4-0.1-0.1=0.2mm了,以現(xiàn)在電路板業(yè)者的制程能力來說,應(yīng)該都可以控制滲銅在 50µm (2mil) 以下才對。相對地,系統(tǒng)廠在Layout電路板的孔到孔的距離也縮小到了100µm (4mil),這對CAF防治真的是一大考驗(yàn)。

另外,在PCB的機(jī)械鉆孔作業(yè)時(shí),如果進(jìn)刀速度太快,或是銑刀超過使用壽命,也容易因?yàn)殂姷兜耐饬Χ洪_玻璃纖維產(chǎn)生縫隙。

4. PCB 加工過程中防水濕氣的管控

在電路板組裝(PCB Assembly)作業(yè)中的錫膏印刷、零件貼附、高溫回焊等都可能會在電路板上留下一些污染物,這些污染物可能有焊料、膠類、灰塵、結(jié)露等容易發(fā)生電解的物質(zhì),都有可能造成電化遷移的現(xiàn)象,可以使用密封膠來封閉可能產(chǎn)生空隙形成CAF的交界處,以防止水氣的滲入。

深圳宏力捷推薦服務(wù):PCB設(shè)計(jì)打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料