最近我們公司的

SMT代工廠(chǎng)及

電路板的生產(chǎn)廠(chǎng)商一直在吵 ENIG(Electroless Nickel Immersion Gold) 板子的鍍金厚度規(guī)格,原因是

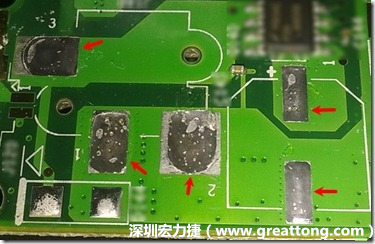

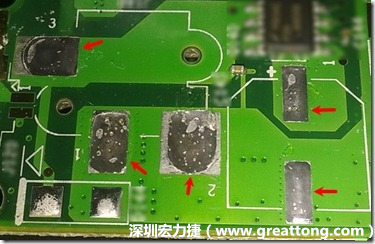

EMS工廠(chǎng)最近生產(chǎn)了一批ENIG的板子,經(jīng)過(guò)SMT后作整機(jī)組裝時(shí)發(fā)現(xiàn)有零件掉落的問(wèn)題,一開(kāi)始

SMT工廠(chǎng)強(qiáng)烈認(rèn)定是黑墊(Black pad)所造成,因?yàn)閺耐庥^(guān)看起來(lái),在零件掉落處的焊墊呈現(xiàn)出黑墊的顏色,而且大部份的焊墊也都隨著零件整個(gè)掉落而連接在零件腳上,推想可能掉落處在化鎳(Electroless Nickel)層或富磷(P-rich)層位置。

其實(shí)我們公司的產(chǎn)品是外包給專(zhuān)業(yè)代工廠(chǎng)生產(chǎn)的,所以生產(chǎn)的品質(zhì)代工廠(chǎng)當(dāng)然得負(fù)責(zé),不過(guò)外包作業(yè)有時(shí)候就是會(huì)有許多扯不清楚的地方,尤其是關(guān)系到責(zé)任的歸屬與賠償?shù)膯?wèn)題時(shí),所以就看SMT代工廠(chǎng)與

電路板生產(chǎn)廠(chǎng)兩邊來(lái)來(lái)回回的打了好幾回合的仗,這邊說(shuō)是黑墊的問(wèn)題,因?yàn)樽隽饲衅蛄薊DX/SEM,認(rèn)為磷(P)的含量有點(diǎn)偏高,那邊說(shuō)他們也做了切片也打了EDX/SEM,可是磷(P)的含量應(yīng)該在正常的范圍內(nèi);這邊說(shuō)鍍金層太薄小于1.0µ",那邊又辯說(shuō)金層在焊錫中是沒(méi)有太多用處的…等,可是卻沒(méi)有一方真正用心去做切片然后分析零件究竟是從哪一個(gè)層面剝離?是IMC長(zhǎng)成不好?是溫度加熱不足造成焊錫不良?是鎳層(EN, Electroless Nickel)氧化造成焊接強(qiáng)度變?nèi)酰?/div>

弄到后來(lái)我們公司的貨出不出去,最后還是得自己跳下去作仲裁,把雙方人馬通通抓進(jìn)來(lái)一起開(kāi)會(huì)!

首先當(dāng)然就是要了解現(xiàn)狀,先確定零件掉落只有發(fā)生在后段產(chǎn)品整機(jī)組裝(Box Build)的時(shí)候,因?yàn)檎麢C(jī)組裝的時(shí)候需要插拔零件,前面的SMT及ICT都沒(méi)有發(fā)現(xiàn)到問(wèn)題,而且檢查了有問(wèn)題及之前沒(méi)有問(wèn)題的電路板組裝后,發(fā)現(xiàn)良品的電路板零件可以承受到6~8Kg-f的推力不會(huì)掉落,而不良品的電路板只要推到2Kg-f以下零件就掉落了。

所以短期措施可以先用推力的方式來(lái)Sorting(挑選)良品及不良品,不過(guò)作過(guò)推力的零件需要再手焊一次以確保零件沒(méi)有因?yàn)閳?zhí)行推力而引起細(xì)微的焊點(diǎn)龜裂;至于已經(jīng)整機(jī)組裝好的完成品,可就傷腦筋了,我們最后決定以最后入庫(kù)的一批產(chǎn)品先作100%的插拔測(cè)試,然后按AQL0.4拆機(jī)檢查零件推力,其他的批量則以棧板為單位,作100%的插拔測(cè)試并抽2臺(tái)作推力測(cè)試。這可是大工程啊!

接著推敲里清零件掉落的真因,其實(shí)零件掉落不外乎上面提到的幾個(gè)可能性,先檢查零件斷裂在什么地方,大概就可以知道問(wèn)題出在哪里了:

? 如果零件腳上根本就沒(méi)沾錫,那肯定是零件腳氧化或是錫膏不良所引起。

? 如果根本就沒(méi)有長(zhǎng)成IMC,那reflow熱量應(yīng)該不足。

? 如果是斷裂在IMC層的表面,就要看IMC的長(zhǎng)成有沒(méi)有問(wèn)題,假設(shè)設(shè)計(jì)上沒(méi)有問(wèn)題而IMC長(zhǎng)成不好,則可能是Reflow溫度不足…等問(wèn)題。

? 如果斷裂處發(fā)生在IMC與鎳層之間,可以檢查富磷層是否明顯,建議一定要打元素分析看看是否含磷量是否過(guò)多。如果富磷層明顯而且過(guò)厚就會(huì)影響到日后的可靠性,也會(huì)引起結(jié)構(gòu)不足的現(xiàn)象;另外也可能是鎳層氧化造成焊接強(qiáng)度不足。

下面的圖片拿取了有問(wèn)題的板子,然后在有零件掉落的焊墊與零件沒(méi)有掉落的焊墊上作切片,另外再拿一片之前生產(chǎn)沒(méi)有問(wèn)題的板子,在現(xiàn)在發(fā)現(xiàn)零件掉落的焊墊上作切片。

|

說(shuō)明 |

切片圖片 |

|

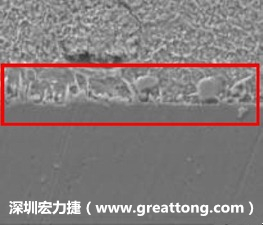

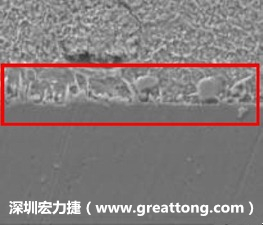

這是拿有問(wèn)題的板子作切片零件掉落焊墊的圖片。

可以很明顯看出零件掉落焊墊的IMC似乎沒(méi)有長(zhǎng)成完全,似乎依稀還可以看到AuSn及AuSn2還未來(lái)得及逸走的痕跡(沒(méi)有打元素成份,個(gè)人不太敢確定)。

|

|

|

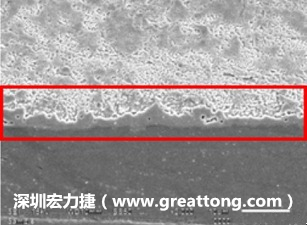

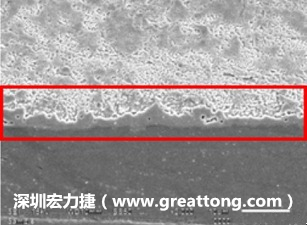

這是拿有問(wèn)題的板子作切片其他零件未掉落焊墊的圖片。

發(fā)現(xiàn)其他零件焊墊上的IMC長(zhǎng)成正常,金層也完全融入了焊錫當(dāng)中。

|

|

|

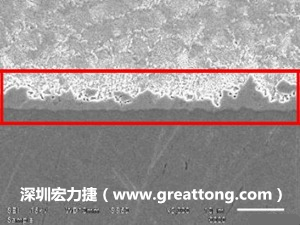

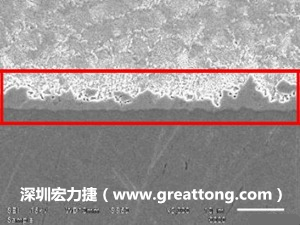

拿以前沒(méi)有問(wèn)題的板子

切片檢查同一個(gè)零件掉落的位置,發(fā)現(xiàn)IMC長(zhǎng)成也是正常。

|

|

經(jīng)過(guò)連續(xù)幾天的追蹤討論下來(lái),真相好像也漸漸有了眉目,我們發(fā)現(xiàn)零件是掉落在IMC與鎳層之間,而且IMC的生長(zhǎng)似乎也有點(diǎn)不足,雙方也都在鎳層中發(fā)現(xiàn)了O(氧)的成份,雖然一方還是堅(jiān)持有鎳層腐蝕(Ni Erosion)的黑墊可能性,另一方則堅(jiān)持沒(méi)有鎳層腐蝕,而是鎳層氧化(Ni oxidization)造成,雖然依稀覺(jué)得電路板廠(chǎng)商沒(méi)有把全部的真相說(shuō)出來(lái),但至少電路板廠(chǎng)商已經(jīng)初步承認(rèn)其電路板的制程有些問(wèn)題,而且在其某條金槽的管控上發(fā)現(xiàn)了些許問(wèn)題,也愿意吸全部收損失,所以我們也不再繼續(xù)往下扒糞。

只是鎳層腐蝕(Nickel erosion)與鎳層氧化(Ni oxidation)在金層厚度的控制上似乎剛好顛倒,或許是深圳宏力捷的認(rèn)識(shí)還不足吧!

深圳宏力捷在這里的意見(jiàn)當(dāng)參考就好,如果有電路板的專(zhuān)家路過(guò)的話(huà),請(qǐng)不吝提供意見(jiàn)。依據(jù)IPC4552的要求一般化金層的厚度建議在2µ"~5µ",化學(xué)鎳層在3µm(118µ")~6µm(236µ")。不過(guò)金層要越薄越好,以免造成金脆與反向腐蝕,因?yàn)椤附稹乖诤附舆^(guò)程中是不起反應(yīng)的元素;但是金層如果太薄,就無(wú)法完全覆蓋住鎳層,存放的時(shí)間一久要再拿出來(lái)焊接,就容易出現(xiàn)氧化而有拒焊的現(xiàn)象,所以「金」的目的在這里最主要在防止電路板氧化。至于「鎳」的目的何在?就請(qǐng)參考這篇文章:

電子工業(yè)中零件或電路板鍍鎳的目的何在?

因?yàn)樽罱饍r(jià)飆漲,所以我們公司的ENIG板的鍍層厚度也從原本的最少2.0µ"下降到1.2µ"以上就可以了,也就是說(shuō)金層厚度已經(jīng)薄到不能再薄了,再加上板子有時(shí)候一放就是三個(gè)月~半年,有些還會(huì)超過(guò)了一年,著實(shí)有些擔(dān)心,老實(shí)說(shuō)我們還在密切觀(guān)察這樣的金層厚度會(huì)不會(huì)有什么副作用出現(xiàn),不過(guò)上面的老板既然已經(jīng)答應(yīng)供應(yīng)商且決定如此,我們也只能等著看。

這次出問(wèn)題的板子大概放了三個(gè)月,不過(guò)有問(wèn)題板子的金層厚度大約只有1.0µ"左右或更薄,根據(jù)電路板廠(chǎng)商最后回答的8D報(bào)告結(jié)論,是因?yàn)槠潆娐钒宓慕饘雍穸瓤刂剖且?mmx2mm的方框來(lái)作為量測(cè)的基淮,但這次出問(wèn)題的焊墊實(shí)際上比起這個(gè)尺寸可就大多了,所以這里的焊墊金層厚度并沒(méi)有受到管控,造成有些板子的浸金厚度不足,至使部份板子的鎳層氧化,最后形成焊接強(qiáng)度不足的現(xiàn)象。以上是電路板供應(yīng)商的部份回答,個(gè)人還是有些疑慮未清啦。

深圳宏力捷推薦服務(wù):PCB設(shè)計(jì)打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料