2、減少邊條數量優化拼板

由于SMT制程需要加兩個邊條以解決元器件靠板邊太近的問題,在標準拼板中一般使用兩個邊條。但是當可以直接利用PCB板邊傳送時即在這一邊沒有元器件離板邊太近的情況,這時只需增加一個板邊來滿足SMT制程需要。以下拼板中優化邊條數量的應用實例。

(1)PCB相關參數與拼板。

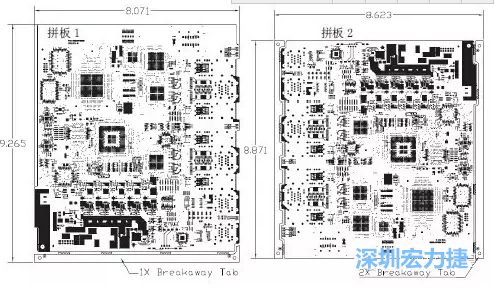

PCB為14層板,PCB尺寸mm(in)205×225.3(8.071×8.871),有阻抗控制要求,需拼板原因元器件離板邊小于4 mm、外形不規則。

如圖7所示是使用不同數量邊條的拼板,拼板1僅使用了一個邊條,直接利用PCB另一邊作為SMT工藝傳送邊,并且PCB圖形中有合適的安裝孔;而拼板2則是按常規設計了兩個邊條。拼板方式為連接筋。圖中“Breakaway Tab”指邊條。

圖7

(2)在生產拼板中的排列。

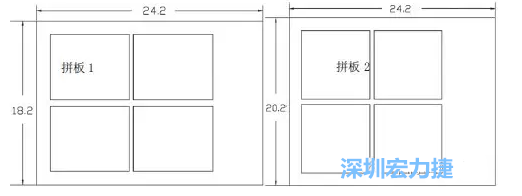

圖8是兩種拼板在相應生產拼板中的排列的示意圖。

圖8

(3)拼板優劣分析和價格對比。

這兩個拼板所需的生產拼板尺寸、板材利用率等如表4所示。

3、改變矩陣方式優化拼板

當一個拼板上有2個或更多PCB單元時,PCB單元在拼板上的排列方式可能不同。例如,當PCB單元數量為4時,PCB既可以2×2排列,也可以1×4排列。PCB單元在拼板上的排列方式會影響到拼板尺寸,從而產生價格差異。以下拼板中優化PCB單元排列方式的應用實例。

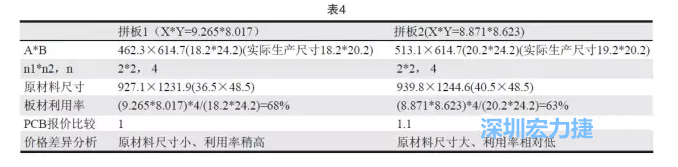

(1)PCB相關參數與拼板

PCB為14層板,PCB尺寸mm(in)65.43×70.0(2.756×2.756),有阻抗控制要求,需拼板原因PCB尺寸小。

如圖9所示在兩種拼板中PCB單元的排列方式不同。拼板方式是V-CUT。這兩種拼板尺寸有明顯的的差異,將導致各自所需的生產拼板尺寸改變。

圖9

(2)在生產拼板中的排列

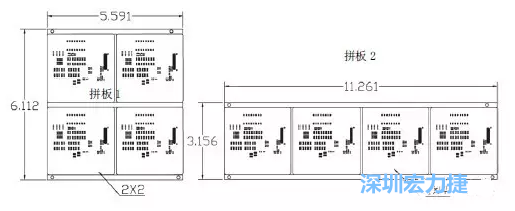

如圖10是兩種拼板在生產拼板中的排列的示意圖。

圖10

(3)拼板優劣分析和價格對比

這兩個拼板所需的生產拼板尺寸、板材利用率等如表5所示。

4、調整邊條位置優化拼板

通常情況下,為了滿足SMT制程要求,在拼板時需加兩個邊條。邊條放在PCB的長邊還是放在PCB的短邊,這會產生不同的拼板尺寸。以下拼板中優化邊條位置的應用實例。

(1)PCB相關參數與拼板。

PCB為14層HDI板,PCB尺寸mm(in)180.49×198.91(7.106×7.831),有電鍍CAVITY、高速板材要求,需拼板原因元器件離板邊小于4 mm。

如圖11所示在兩種拼板中PCB單元的邊條位置不同,拼板1中邊條在長邊方向,而拼板2中邊條在短邊方向。

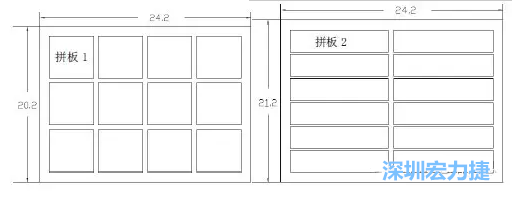

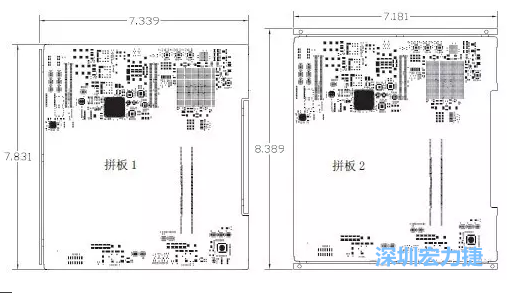

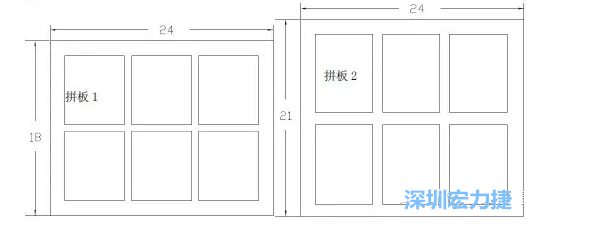

圖11

(2)在生產拼板中的排列。

如圖12是兩種拼板在相應生產拼板中排列的示意圖。

圖12

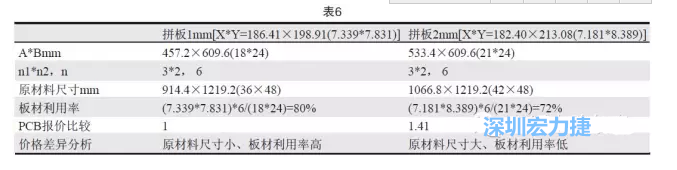

(3)拼板優劣分析和價格對比

這兩個拼板所需的生產拼板尺寸、板材利用率等如表6所示。

5、其它優化拼板的途徑

以下兩種因素顯然會影響拼板的尺寸,從而影響PCB報價。

(1)拼板方式。如前述,當使用連接筋的方式進行拼板時,在邊條與PCB單元之間有2 mm的槽寬,而V-cut拼板則是邊條與PCB單元直接相連。因此,在符合PCB和PCBA制程的條件下,使用V-cut拼板,能夠減小拼板尺寸,從而提高板材利用率,獲得相對較低的PCB價格。

(2)PCB單元數量。拼板中PCB單元數量的不同,會顯著改變其尺寸,應注意合理安排PCB單元的數量以優化拼板尺寸。

五、總結

拼板的應用表明,在拼板設計過程中,通過對邊條寬度、槽寬、邊條數量、PCB單元的排列方式、邊條位置、拼板方式以及PCB單元數量等進行優化處理,靈活運用,可以使拼板的尺寸得以優化,使得PCB生產時提高板材利用率、減小生產拼板尺寸,從而獲得較低的PCB價格以節省成本。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料