PCBA加工中涉及到BGA類元器件時容易出現焊接缺陷,尤其是空焊現象。產生BGA空焊的主要原因有哪些,如何解決這些BGA空焊問題。

BGA空焊原因分析

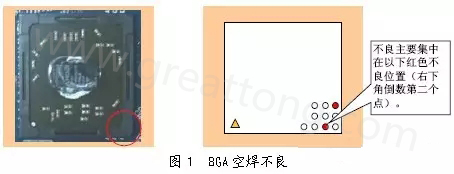

1.對不良板進行確認

空焊不良發生在BGA右下角。

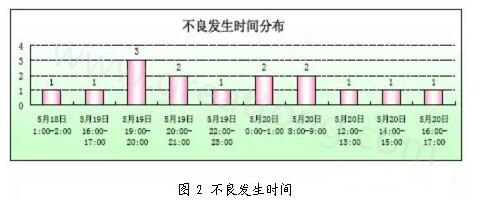

對不良板的生產履歷進行調查,以上不良板全是FS301線所生產的板,不良發生時間為5月18~20,如下所調查數據:

2. 物料檢查

? 查該機種5月17~20日生產時錫膏印刷效果檢查無U8不良,錫膏厚度為0.135 mm~0.149 mm之間,在正常范圍內(鋼網厚度為0.130 mm),說明印刷工序控制正常;

? 對輔料投入狀況進行調查,解凍時間、上線使用時間等均符合工藝要求,并且不良沒有集中在某一LOT,說明錫膏投入使用狀況正常;

? 查該機種異常時間段北橋BGA物料使用狀況,雖然不良主要集中在LOT NO:P609.00,但也無法確認是否為物料不良。

3. 設備檢查

? 對不良板實物及當天生產品質報表進行確認,該位置(U8)無位移不良,說明機器貼裝正常。

? 查該機種5月16~20日生產時爐溫狀況:中心最高溫度為237.1 ℃在標準控制范圍內(BGA中心溫度為:235 ℃~240 ℃之間),說明回流爐工序控制正常。

4. 對不良板進行解析

? 通過萬用表測試確定空焊不良點為:右下角最后一排倒數第二個點,通過X- RAY對不良點進行測試確認:該位置焊點大小、顏色深淺與其他焊點一致,無顏色變淡、無焊點拖著個淡灰色的陰影,說明該位置焊接良好,無空焊不良;

? 將不良元件拆下后,對此位置的PCB焊點進行確認:該位置上錫浸潤性良好,無少錫、異物等不良現象,并且該焊點上錫飽滿、表面有光澤無氧化現象,說明該位置焊接良好,無空焊不良;

? 對元件不良位置的焊點進行確認:不良位置的錫球有剝離脫落現象,BGA焊點位置無殘錫、表面平整光滑,并且焊點表面有受污染輕微發黃現象,說明空焊不良發生在BGA錫球與BGA本體連接處。

5. 對不良板進行破壞性試驗

? 取一片不良板通過外力強行將該位置的元件剝離,剝離后對不良位置的焊點進行確認:不良位置上錫球與PCB焊盤焊接良好,無少錫、假焊現象;

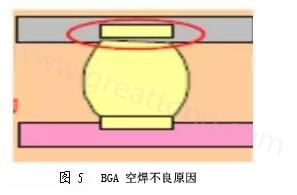

? 對取下的BGA焊點進行確認: (BGA本體上的)不良點位置的錫球被完全剝離,并且BGA焊點位的置表面有輕微發黑受污染現象,說明不良發生在BGA錫球與BGA本體連接處,初步判定為:BGA在植球過程受污染導致BGA錫球焊接強度不夠,在過回流爐焊接過程中受表面張力的作用導致BGA錫球被剝離脫落。

6.對制程條件進行確認,此機種為混合制程:有鉛制程,無鉛物料(北橋BGA)

導致PCBA加工中BGA北橋空焊不良原因為:BGA物料異常, BGA在植球過程中焊盤受污染,導致該元件的錫球焊接強度不夠,在過爐二次焊接過程中錫球脫離造成。

PCBA加工BGA空焊解決辦法

根據以上不良現象,現對FS402線生產的機種進行更改爐溫試驗,其更改內容:北橋中心溫度由237.1度提高到240度,延長回流爐焊接時間(大于220度時間):由85S更改為90S,通過更改爐溫設定、提高焊接能力來改善(因BGA物料異常造成的空焊)不良;

更改爐溫,物料不變不良率由1.0%下降到0.62%,不良有所下降,但不能完全杜絕;更換不同LOT NO的物料試驗跟進,更換(LOT P712.00)物料后生產1500PCS,無不良。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料